کارکرد چرخ دنده دریل مگنت چیست؟

چرخدندههای دریل مگنت به عنوان یک مکانیزم انتقال قدرت، نیروی تولید شده توسط موتور الکتریکی را به مته منتقل و تنظیم میکنند. این چرخدندهها با تنظیم نسبت دندهها، امکان تغییر سرعت و گشتاور مته را فراهم میکنند.

به این ترتیب، در سرعتهای پایینتر، گشتاور بیشتری برای حفاری مواد سختتر و در سرعتهای بالاتر، توانایی سوراخکاری سریعتر مواد نرمتر ایجاد میشود.با چرخش هماهنگ چرخ دندهها، نیروی موتور به متهی دریل منتقل شده و سوراخکاری با دقت و قدرت انجام میپذیرد.

کاوش در دنیای چرخ دنده های دریل مگنت

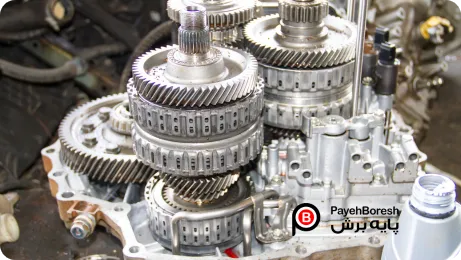

درون پوستهی مستحکم دریل مگنت، دنیایی فشرده و پُررمزوراز از چرخدندهها نهفته است. این چرخدندهها با اشکال هندسی متنوع، شبیه به یک ارکستر هماهنگ عمل میکنند و وظیفهی خطیرِ انتقال و تعدیل نیرو را برعهده دارند.

انواع مختلفی از چرخدندهها در این ارکستر صنعتی به کار گرفته شدهاند، از جمله چرخدندههای ساده که دریل مگنت یوروبور نام دارند، این چرخدندهها مانند سربازان خط مقدم عمل میکنند و وظیفهی اصلی انتقال گشتاور را بر عهده دارند.

دریلهای چندسرعته برای تغییر هوشمندانهی دور موتور، از چرخدندههای خورشیدی و سیارهای بهره میگیرند که با طراحی ظریف و در عین حال پیچیدهای ساخته شدهاند.

و همچنین درک این دنیای مهندسیشدهی چرخ دنده دریل مگنت، کلیدی برای دستیابی به حداکثر توانایی و نهایت دقت در عملیات سوراخکاری به شمار میآید.

همه چیز درباره چرخ دنده دریل مگنت

انواع چرخ دنده در دریل مگنت کدامند؟

درون بدنهی قدرتمند دریل مگنت بوش، شبیه به یک ارکستر هماهنگ، انواع مختلفی از چرخ دندهها با هم همکاری میکنند تا نیروی موتور را به شکلی کنترل شده به متهی دریل منتقل کنند. چرخ دندههای این دستگاه، مانند نگینهای یک تاج ظریف، در کنار یکدیگر قرار گرفتهاند و با حرکتی روان و هماهنگ، نیروی لازم برای سوراخکاریهای سخت را فراهم میکنند.

چرخ دندههای ساده، سربازان خط مقدم این ارکستر هستند. وظیفهی اصلی آنها درگیری مستقیم با یکدیگر و انتقال گشتاور به سایر چرخ دندهها است. دریلهای تک سرعته عمدتا از این نوع چرخ دنده بهره میگیرند.

اما دنیای چرخ دنده دریل مگنت فراتر از سادگی است. برای دستیابی به قابلیت تنظیم سرعت در دریلهای چند سرعته، از چرخ دندههای خورشیدی و سیارهای استفاده میشود. این چرخ دندهها با طراحی ظریف و در عین حال پیچیدهای که دارند، میتوانند به شکلی هوشمندانه دور موتور را تغییر دهند.

علاوه بر این، دریل مگنت ایبن اشتاک از چرخدندههای حلزونی برای افزایش گشتاور خروجی استفاده میکنند. این چرخدندهها با طراحی مارپیچی خود، سرعت را کاهش میدهند و به جای آن، گشتاور را به طور قابل توجهی افزایش میدهند.

درک نوع و عملکرد هر یک از این چرخ دندهها در دریل مگنت، به شما کمک میکند تا متناسب با نیاز خود، دریل مناسب را انتخاب کرده و از حداکثر توانایی آن بهرهمند شوید.

اثر نسبت دنده بر عملکرد و کارایی دریل مگنت

دریل مگنت، در کنار همکاری منظم چرخدندهها، دریل مگنت پرومتک مفهومی کلیدی به نام نسبت دنده قرار دارد. این نسبت، رابطهای است ریاضی بین تعداد دندانههای چرخدندهی محرک و چرخدندهی متحرک و نقش بسزایی در تعیین سرعت و قدرت خروجی دریل ایفا میکند.

به زبان ساده، نسبت دنده بیانگر آن است که با هر بار چرخش چرخ دندهی محرک، چرخدندهی متحرک چند دور خواهد چرخید. دریلهای تک سرعته معمولا از نسبت دندهی ۱:۱ بهره میگیرند که منجر به انتقال مستقیم سرعت موتور به مته میشود. اما در دریلهای چند سرعته، با تغییر نسبت دنده میتوان سرعت خروجی مته را کنترل کرد.

برای مثال، نسبت دندهی بالا نشان میدهد که چرخ دندهی محرک با سرعت بیشتری نسبت به چرخ دندهی متحرک میچرخد و در نتیجه، سرعت مته کاهش مییابد اما در عوض، گشتاور خروجی افزایش پیدا میکند. این امر برای سوراخکاری مواد سخت و ضخیم ایدهآل است.

با درک مفهوم نسبت دنده و محاسبهی دقیق آن بر اساس نوع عملیات سوراخکاری، میتوان از حداکثر توانایی دریل مگنت آلمانی بهره برد. این محاسبه با استفاده از فرمولهای مهندسی صورت میگیرد که در دفترچهی راهنمای دریل موجود است.

نقش های چرخ دنده های دریل مگنت چیست؟

در نگاه اول، چرخ دندههای مستقر در دریل مگنت صرفا وظیفهی انتقال نیروی موتور به مته را برعهده دارند. اما این تصور تنها بخشی از حقیقت است. دنیای “چرخ دنده دریل مگنت” فراتر از انتقال نیرو بوده و نقشهای پنهانی اما حیاتی را نیز ایفا میکنند.

- یکی از این نقشها، ایجاد گشتاور مناسب برای سوراخکاریهای قدرتمند است. با استفاده از چرخدندههای حلزونی که از طراحی مارپیچگونه بهره میگیرند، سرعت خروجی کاهش مییابد و در مقابل، گشتاور به میزان قابل توجهی افزایش پیدا میکند. این امر، دریل مگنت را قادر میسازد تا بر اصطکاک بالای ایجاد شده در حین سوراخکاری مواد سخت غلبه کند.

- نقش پنهان دیگر چرخدندهها، ایجاد امکان معکوس کردن حرکت در دریل مگنت است. با چیدمان خاص چرخدندهها و بهرهگیری از مکانیزمهای مهندسی، جهت چرخش مته قابل تغییر است. این قابلیت در مواقعی که نیاز به خارج کردن متهی گیر کرده از سوراخ وجود دارد، بسیار کاربردی است.

- علاوه بر موارد فوق، چرخدندهها وظیفهی انتقال نیروی موتور به مته با نسبت دندهای از پیش تعیین شده را برعهده دارند. این نسبت دنده بر حسب نوع عملیات سوراخکاری قابل تنظیم بوده و امکان کنترل دقیق سرعت و قدرت خروجی دریل را فراهم میکند. در این میان، قیمت مته گردبر دریل مگنت نیز یکی از عوامل مهم در انتخاب تجهیزات مناسب برای هر پروژه است.

سایش و فرسودگی چرخ دنده های دریل مگنت

چرخ دندهها با چرخش دائمی خود، وظیفهی انتقال نیرو و کنترل سرعت را برعهده دارند. اما این چرخش همیشگی، دشمن خاموشی به نام ساییدگی و فرسودگی را به دنبال دارد. عوامل متعددی میتوانند باعث آسیب به چرخ دنده دریل مگنت شوند.

روغنکاری نامناسب دریل

یکی از مهمترین این عوامل، روغنکاری نامناسب دریل است. روغن نقش حیاتی در کاهش اصطکاک بین چرخ دنده ها دارد. عدم روغنکاری یا استفاده از روغن نامناسب، باعث افزایش ساییدگی و در نتیجه، کاهش بازدهی و عملکرد دریل میشود.

کیفیت پایین مواد سازندهی چرخ دنده ها

عامل دیگر، کیفیت پایین مواد سازندهی چرخ دنده ها است. چرخ دنده های ساخته شده از آلیاژهای نامرغوب، در برابر فشار و سایش مقاومت کمتری داشته و زودتر دچار فرسودگی میگردند.

بارگذاری بیش از حد بر دریل مگنت

علاوه بر این، بارگذاری بیش از حد بر دریل مگنت نیز میتواند منجر به ساییدگی و آسیب به قطعات دریل مگنت و بهویژه چرخدندهها شود. دریل مگنت برای سوراخکاری با قطر و عمق مشخصی طراحی شده است. بارگذاری فراتر از ظرفیت دریل، فشار مضاعفی بر چرخدندهها وارد میکند و سبب تسریع روند فرسودگی آنها میشود.

تشخیص ساییدگی و فرسودگی چرخ دنده ها

تشخیص ساییدگی و فرسودگی چرخ دنده ها از طریق علائمی همچون کاهش قدرت دریل، لرزش غیرعادی، و صدای ناهنجار حین کارکرد امکانپذیر است. در صورت مشاهدهی هر یک از این علائم، باید نسبت به تعمیر یا تعویض چرخ دنده های آسیبدیده اقدام کرد.

| عامل | توضیحات |

| بارگذاری بیش از حد بر دریل مگنت | عدم روغنکاری یا استفاده از روغن نامناسب باعث افزایش ساییدگی و در نتیجه، کاهش بازدهی و عملکرد دریل میشود. |

| کیفیت پایین مواد سازندهی چرخ دنده ها | چرخ دنده های ساخته شده از آلیاژهای نامرغوب، در برابر فشار و سایش مقاومت کمتری داشته و زودتر دچار فرسودگی میگردند. |

| بارگذاری بیش از حد بر دریل مگنت | بارگذاری فراتر از ظرفیت دریل، فشار مضاعفی بر چرخ دنده ها وارد میکند و سبب تسریع روند فرسودگی آنها میشود. |

روش های پیشگیری از سایش و فرسودگی چرخ دنده هاکدامند؟

همانطور که میدانید، چرخدندههای ظریف و مستحکم دریل مگنت، نقشی حیاتی در عملکرد این ابزار قدرتمند ایفا میکنند. اما ساییدگی و فرسودگی تدریجی، دشمن خاموش این قطعات کلیدی به شمار میآید. خوشبختانه، با رعایت نکات پیشگیرانهی ساده و انجام تعمیرات دریل مگنت به موقع میتوان طول عمر چرخدندهها را افزایش داد و از حداکثر توانایی دریل مگنت بهرهمند شد.

- اولین و مهمترین اقدام، رعایت برنامهی روغنکاری منظم برای دریل مگنت است. روغن با ایجاد لایهی محافظ روی چرخدندهها، اصطکاک را کاهش داده و مانع از سایش زودرس آنها میشود. برای اطلاعات جامعتر و آشنایی با تمام جنبههای این ابزار، به بخش همه چیز راجع به دریل مگنت مراجعه نمایید. نوع و کیفیت روغن بر اساس توصیهی شرکت سازنده و شرایط کاری دریل انتخاب میگردد.

- علاوه بر روغنکاری، انتخاب دریل مگنت متناسب با ظرفیت سوراخکاری مورد نظر، اهمیت بسزایی دارد. بکارگیری دریل کمتوان برای سوراخکاریهای عمیق یا با قطر زیاد، فشار بیش از حدی را بر چرخ دنده ها وارد میکند و روند فرسودگی آنها را تسریع میبخشد.

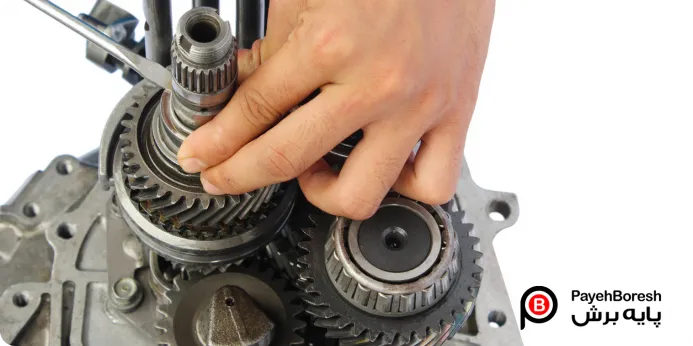

- در همین راستا، انجام بازرسی فنی دریل مگنت به طور منظم، از دیگر راههای پیشگیری از ساییدگی و فرسودگی چرخ دنده ها محسوب میشود. بازرس فنی با بررسی وضعیت چرخ دنده ها و سایر اجزای دریل، میتواند نشانههای اولیهی فرسودگی را تشخیص داده و نسبت به تعمیر یا تعویض به موقع آنها اقدام نماید.

با رعایت این نکات پیشگیرانهی ساده، ضمن افزایش طول عمر چرخ دنده های دریل مگنت، از صرف هزینههای اضافی برای تعمیرات دورهای نیز جلوگیری خواهید کرد. به خاطر داشته باشید، پیشگیری همواره بهتر از درمان است.

چگونه طول عمر دریل مگنت را افزایش دهیم؟

در قلب دریل مگنت، چرخدندهها حکم ستونهای اصلی انتقال نیرو و کنترل سرعت را برعهده دارند. طول عمر این قطعات ظریف اما حیاتی، بر عملکرد کلی دریل و کیفیت سوراخکاری تاثیر بسزایی میگذارد. دستیابی به این امر مستلزم رمزگشایی از رازهایی است که در پس پرده نهفتهاند. به همین دلیل، استفاده صحیح از تجهیزات جانبی مانند دستگاه پخ زن ورق نیز میتواند به بهبود عمر مفید چرخدندهها و کیفیت نهایی کار کمک کند.

اولین و مهمترین راز، رعایت برنامهی روغنکاری منظم است. استفاده از روغن با کیفیت مناسب، لایهی محافظی بر روی چرخ دنده ها ایجاد میکند و اصطکاک ناشی از چرخش را کاهش میدهد. این امر، به طور مستقیم بر کاهش سایش و فرسودگی چرخ دنده ها و در نتیجه، افزایش طول عمر آنها تاثیر میگذارد.

راز دوم، انتخاب دریل مگنت متناسب با ظرفیت سوراخکاری است. دریلهای مگنت با تواناییهای مختلفی طراحی و ساخته میشوند. بکارگیری دریل کمتوان برای سوراخکاریهای سنگین، فشار مضاعفی را بر چرخ دنده ها وارد میکند و سبب تسریع روند فرسودگی آنها میگردد. انتخاب دریل متناسب با نیاز، کلید عملکردی بهینه و طول عمر بیشتر چرخ دنده ها است.

راز سوم، انجام بازرسی فنی دریل مگنت به صورت دورهای است. بازرس فنی با بررسی وضعیت چرخدندهها و سایر اجزای دریل، میتواند نشانههای اولیهی فرسودگی را تشخیص دهد. در صورت مشاهدهی هر گونه ساییدگی یا آسیب، با تعمیر یا تعویض به موقع چرخدندهها میتوان از خرابیهای جدیتر و توقف کار جلوگیری کرد. همچنین، استفاده از دستگاه پخ زن لوله میتواند در آمادهسازی و نگهداری بهتر لولهها و تجهیزات مرتبط موثر باشد و طول عمر دستگاه را افزایش دهد.

در دلِ پوستهی مستحکم دریل مگنت، ارکستری خاموش اما حیاتی از چرخ دنده ها در حال چرخش است. این چرخ دنده ها با هندسههای مختلف، فراتر از انتقال صرف نیرو عمل میکنند. آنها با ظرافت مهندسی، سرعت و گشتاور را کنترل کرده و زمینهساز سوراخکاریهای دقیق و قدرتمند میشوند.

درک عملکرد این چرخ دنده ها نه تنها به استفادهی بهینه از دریل مگنت میانجامد، بلکه احترامی عمیقتر برای این شاهکار مهندسی به همراه خواهد داشت.این چرخ دندهها با همکاری منظم، وظیفهی خطیرِ انتقال و کنترل نیرو را برعهده دارند. درک عملکرد این چرخ دندهها، کلیدی برای بهرهمندی حداکثری از تواناییهای دریل مگنت و دستیابی به سوراخکاریهای دقیق و حرفهای به شمار میآید.