معرفی کامل کاربرد دریل مگنت

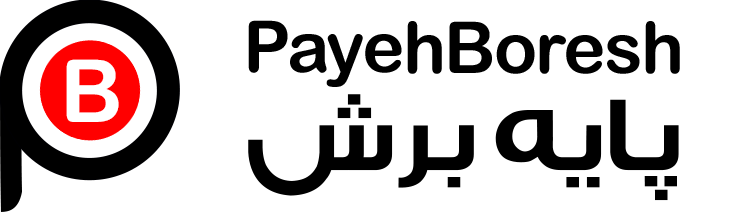

معرفی کامل کاربرد دریل مگنت منحصر به سوراخکاریهای ساده نیست. این ابزار توانمند، با تکیه بر نیروی مغناطیسی قدرتمند، قابلیت اتصال ایمن به سطوح فلزی را داراست. بدین ترتیب، سوراخکاری با دقت بالا و در زوایای مختلف بر روی فلزات ضخیم و مستحکم امکانپذیر میشود.

کاربرد دریل مگنت در پروژههای برونکارگاهی و بر روی سطوح ناهموار نیز به سبب انعطافپذیری بالای آن، درخشش ویژهای دارد. از صنایع عظیم کشتیسازی گرفته تا کارگاههای کوچکتر، طیف وسیعی از حوزههای صنعتی از مزایای کاربرد دریل مگنت بهره میگیرند.

دریل مگنت چیست و چرا یک ابزار خاص محسوب می شود؟

در دنیای صنعت، ابزارهای نوآورانه برای مقابله با چالشهای پیچیده ضروری هستند. در این زمینه، دریل مگنت پرومتک بهطور خاص با ارائه کارکردی فراتر از دریلهای سنتی، توجهها را به خود جلب کرده است. دریل مگنت پروموتک با استفاده از نیروی مغناطیسی قدرتمند، اتصالی پایدار و مستحکم بر روی سطوح فلزی ایجاد میکند و به کارایی و بهرهوری عملیات کمک میکند.

این اتصال مستحکم، امکان کاربرد دریل مگنت را برای سوراخکاری با دقت بالا و در زوایای مختلف بر روی فلزات سخت و قطور فراهم میآورد. بر خلاف دریلهای معمولی که با محدودیتهایی در اتصال به سطوح فلزی مواجه هستند، دریل مگنت انعطافپذیری بالایی از خود نشان میدهد.

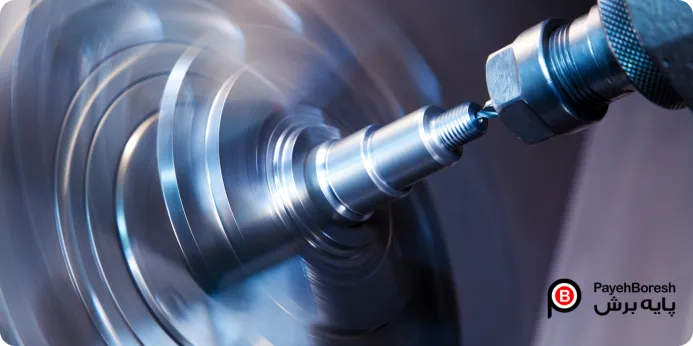

این ویژگی، دریل مگنت را به ابزاری مناسب برای پروژههای برونکارگاهی و سطوح ناهموار تبدیل کرده است. از صنایع کشتیسازی بزرگ گرفته تا کارگاههای کوچکتر، استفاده از دریل مگنت همراه با مته گردبر دریل مگنت به بهبود کارایی و دقت در عملیات مختلف کمک میکند.

همه چیز در مورد کاربرد دریل مگنت

انواع دریل مگنت کدامند؟

انتخاب دریل مگنت مناسب، مستلزم توجه به انواع دریل مگنت و پروژه و شرایط کاری است. این دستگاه در سه گونهی اصلی عرضه میشود که هرکدام ویژگیهای منحصر به فردی دارند همچنین انواع دریل مگنت با انواع کاربرد ها در صنایع مختلف کاربرد دارد و هر کدام از انواع آن ویژگی های خاص خود را دارد که برخی از این انواع شامل موارد زیر مییلشد:

دریل مگنت برقی: این مدل، به عنوان پرکاربردترین و رایجترین نوع دریل مگنت شناخته میشود. انرژی برق، موتور را به حرکت درآورده و نیروی مغناطیسی قدرتمندی ایجاد میکند. این ویژگیها باعث میشود که دریل مگنت برقی برای پروژههای صنعتی سنگین و سوراخکاری فلزات قطور مناسب باشد. همچنین، قیمت مته گردبر دریل مگنت یکی از جنبههای مهمی است که باید در نظر گرفته شود تا مطمئن شوید که هزینههای پروژه بهینه است.

دریل مگنت شارژی: این مدل برای کار بر روی سطوح فاقد دسترسی به برق شهری مناسب است. باتری قابل شارژ، تامین کننده انرژی الکتریکی دریل مگنت شارژی است. قدرت پایینتر این مدل در مقایسه با دریل مگنت برقی، آن را برای پروژههای سبکتر و سوراخکاری با قطر کمتر مناسب میکند. قابلیت حمل آسان و انعطافپذیری بالا، از مزایای دریل مگنت شارژی به شمار میرود.

دریل مگنت هیدرولیک: این مدل، با برخورداری از قدرت و حجم زیاد، از نیروی هیدرولیک برای تأمین انرژی مورد نیاز موتور و ایجاد نیروی مغناطیسی قوی استفاده میکند. دریل مگنت هیدرولیک به طور ویژه برای صنایع سنگین مانند حفاری و کشتیسازی و پروژههای بر روی سازههای فولادی عظیم طراحی شده است. در این زمینه، دریل مگنت آلمانی به دلیل دقت بالا و کیفیت ممتاز خود، به عنوان یکی از گزینههای برتر شناخته میشود.

اجزای کلیدی دریل مگنت و نقش آنها چه هستند؟

عملکرد بهینه و کاربرد دریل مگنت وابسته به هماهنگی اجزای مختلف آن است. دریل مگنت از بخشهای اصلی زیر تشکیل شده است:

پایه مغناطیسی: این بخش، قلب تپنده دریل مگنت به شمار میرود. آهنربای الکتریکی قدرتمندی درون پایه مغناطیسی تعبیه شده است که با اتصال به سطح فلزی، نیروی جذب بالایی ایجاد میکند. این اتصال مستحکم، امکان سوراخکاری با ثبات و دقت بالا را فراهم میآورد.

موتور و گیربکس: موتور الکتریکی، نیروی لازم برای به حرکت درآوردن مته را تامین میکند. گیربکس نیز وظیفه انتقال و تنظیم گشتاور خروجی موتور را بر عهده دارد. انتخاب نوع و قدرت موتور و گیربکس، بر اساس قطر سوراخکاری و سختی فلز هدف صورت میگیرد.

قلاویز: این جزء الحاقی، برای ایجاد رزوه بر روی سوراخهای ایجاد شده به کار میرود. رزوههای ایجاد شده توسط قلاویز، امکان اتصال ایمن و مستحکم پیچ و مهرهها را فراهم میکنند. نوع قلاویز بر اساس قطر و گام رزوه مورد نیاز انتخاب میگردد.

سیستم خنک کننده: فرآیند سوراخکاری، اصطکاک و حرارت زیادی ایجاد میکند. سیستم خنک کننده، وظیفه پاشش مایع خنک کننده بر روی مته و ناحیه سوراخکاری را بر عهده دارد. خنک کاری مناسب، از داغ شدن بیش از حد مته و کاهش کیفیت سوراخکاری جلوگیری میکند.

مکانیسم مغناطیسی در دریل مگنت

برخلاف دریلهای سنتی که نیازمند بست و نگه دارندههای مکانیکی هستند، “کاربرد دریل مگنت” وابسته به نیرویی نامیست: نیروی مغناطیس. این نیروی قدرتمند، کلید اتصال محکم دریل به سطوح فلزی و در نتیجه، امکان سوراخکاری با دقت بالا است.

مکانیسم مغناطیسی در دریل مگنت بر اصول الکترومغناطیس استوار است. درون پایهی دریل، یک سیمپیچ مسی تعبیه شده است. با عبور جریان برق از این سیمپیچ، خاصیت مغناطیسی القایی ایجاد میشود. این خاصیت، کلید ایجاد نیروی جذب است.

هنگام روشن شدن دریل، جریان الکتریسیته از سیمپیچ عبور کرده و میدان مغناطیسی در جهت عمود بر آن القا میگردد. این میدان مغناطیس قدرتمند، دریل را به سطح فلزی میچسباند و اتصال محکمی برقرار میکند.

قابلیت تنظیم میزان جریان برق، یک ویژگی منحصر به فرد است. با کم و زیاد کردن جریان، شدت میدان مغناطیسی و در نتیجه، نیروی جذب قابل کنترل است. این امکان، استفاده از دریل مگنت بر روی سطوح با ضخامتهای مختلف را تسهیل میکند.

کاربردهای صنعتی دریل مگنت چیست؟

کاربرد دریل مگنت فراتر از یک ابزار سوراخکاری ساده در صنایع مختلف تلقی میشود. این دستگاه توانمند، با تکیه بر نیروی مغناطیسی قدرتمند خود، امکان اتصال ایمن و مستقیم به سطوح فلزی را فراهم میکند. این ویژگی منحصربهفرد، طیف وسیعی از قابلیتها را برای موارد استفاده از دریل مگنت در صنایع مادر به ارمغان آورده است:

صنایع نفت، گاز و پتروشیمی

بازرسی و تعمیرات خطوط لولههای تحت فشار، سکوهای نفتی و مخازن ذخیرهسازی، از جمله موارد کلیدی استفاده از دریل مگنت در این حوزه حساس به شمار میرود. اتصال پایدار دریل مگنت به بدنهی فلزی این سازهها، امکان انجام عملیات با دقت و ایمنی بالا را فراهم میآورد.

صنایع فولاد و آهن

سوراخکاری بر روی ورقهای فولادی با ضخامت بالا، برشکاریهای نقطهای و نصب تجهیزات بر روی سازههای فولادی عظیمالجثه، از جمله کاربردهای رایج دریل مگنت در این صنعت است. قدرت و استحکام بالای دریل مگنت، آن را به راهحلی ایدهآل برای غلبه بر چالشهای سوراخکاری در صنایع سنگین تبدیل کرده است.

کشتیسازی

ایجاد سوراخکاریهای دقیق بر روی بدنهی کشتی برای نصب و راهاندازی تجهیزات حیاتی، تعمیرات بدنه و اتصال قطعات فولادی از جمله مزایای استفاده از دریل مگنت در صنعت کشتیسازی است. قابلیت حمل آسان و انعطافپذیری بالا در زوایای مختلف، این دستگاه را به گزینهای ایدهآل برای فضاهای محدود کشتی تبدیل نموده است.

صنایع نیرو

سوراخکاری بر روی بدنهی ژنراتورها، توربینها و تاسیسات نیروگاهی، از دیگر کاربردهای صنعتی دریل مگنت است. با توجه به اهمیت ایمنی و دقت در این صنعت، اتصال ایمن دریل مگنت به سطوح فلزی، امکان انجام عملیات با حداقل خطا و حداکثر ایمنی را فراهم میآورد.

مقایسه دریل مگنت با دریل های معمولی

در نگاه اول، ممکن است دریل مگنت شباهتهایی به دریلهای معمولی داشته باشد. اما قدرت واقعی کاربرد دریل مگنت زمانی آشکار میشود که آن را با نمونههای سنتی مقایسه کنیم.محدودیت اصلی دریلهای معمولی، اتصال آنها به سطح کار است. این دریلها برای اتصال به سطوح فلزی، نیازمند بست و نگه دارندههای مکانیکی هستند. این امر، امکان سوراخکاری در زوایای غیرعمودی و یا بر روی سطوح ناهموار را محدود میکند.در مقابل، دریل مگنت از نیروی مغناطیسی قدرتمندی بهره میبرد که اتصال محکم و پایداری را بر روی سطوح فلزی فراهم میآورد.

این ویژگی، امکان کاربرد دریل مگنت در زوایای مختلف و بر روی سطوح با دسترسی دشوار را تسهیل میکند. انعطافپذیری بالای دریل مگنت، آن را به راهحلی ایدهآل برای پروژههای برونکارگاهی تبدیل کرده است.علاوه بر انعطافپذیری، دریل مگنت از نظر قدرت نیز نسبت به دریلهای معمولی برتری دارد. با توجه به اتصال مستحکم دریل مگنت به سطح کار، نیروی وارده بر مته به طور مستقیم صرف عمل سوراخکاری میشود.

این امر، امکان سوراخکاری با قطر بیشتر و یا سوراخکاری بر روی فلزات سختتر را فراهم میکند.در نهایت، دریل مگنت از نظر ایمنی نیز نسبت به دریلهای معمولی در برخی موارد ارجحیت دارد. اتصال ایمن دریل مگنت به سطح کار، احتمال لرزش و لغزش دریل را به حداقل میرساند و در نتیجه، ایمنی کاربر را ارتقاء میبخشد.

مشکلات رایج در دریل مگنت و راههای رفع آن

همانند هر ابزار صنعتی دیگر، کاربرد دریل مگنت نیز ممکن است با مشکلات جزیی روبرو شود. آشنایی با این مشکلات و راهکارهای رفع آنها، به عملکرد روان و طول عمر مفید دریل کمک میکند. در ادامه به برخی از این مشکلات و راهحلهای آنها اشاره میکنیم:

کاهش قدرت اتصال مغناطیسی: اصلیترین عامل در این زمینه، آلودگی سطح پایه دریل مگنت و یا سطح قطعهی کار است. برای رفع این مشکل، باید نسبت به تمیز کردن کامل سطوح با پارچهای آغشته به روغن صنعتی اقدام نمود.

لغزش مته حین دریل کاری: این مشکل میتواند ناشی از کند شدن مته، عدم همراستایی مته و سوراخکاری و یا فرسودگی بوش (طوق) باشد. تعویض متهی کند و یا بوش فرسوده، و همچنین اطمینان از همراستایی صحیح مته با محل سوراخکاری، این مشکل را برطرف میسازد.

ایجاد صدای بلند و لرزش دریل: کمبود روغنکاری اجزای داخلی دریل مگنت، اصلیترین عامل ایجاد صدای بلند و لرزش است. روغنکاری دورهای بر اساس دفترچهی راهنمای دریل، این مشکل را رفع میکند. در صورتی که صدا و لرزش همچنان ادامه داشت، بهتر است به تعمیرکار متخصص مراجعه شود.

روشن نشدن دریل: در قدم اول، سلامت کابل برق و کلید روشن/خاموش را بررسی کنید. همچنین، سوختن فیوز داخلی دریل نیز محتمل است. در صورت اطمینان از موارد فوق، برای عیبیابیهای پیچیدهتر به تعمیرکار متخصص مراجعه نمایید.

| مشکل | علت احتمالی | راه حل |

| کاهش قدرت اتصال مغناطیسی | آلودگی سطوح | تمیز کردن کامل سطوح با پارچه آغشته به روغن صنعتی |

| لغزش مته حین دریل کاری | کند شدن مته، عدم هم راستا بودن مته و سوراخکاری، فرسودگی بوش | تعویض مته کند یا بوش فرسوده، اطمینان از هم راستا بودن مته با محل سوراخکاری |

| ایجاد صدای بلند و لرزش دریل | کمبود روغن کاری اجزای داخلی | روغن کاری دورهای بر اساس دفترچه راهنمای دریل، مراجعه به تعمیرکار متخصص در صورت ادامه مشکل |

| روشن نشدن دریل | خرابی کابل برق، خرابی کلید روشن/خاموش، سوختن فیوز داخلی | بررسی سلامت کابل برق و کلید، تعویض فیوز سوخته، مراجعه به تعمیرکار متخصص برای عیب یابی های پیچیده تر |

با بررسی ابعاد مختلف کاربرد دریل مگنت, درمییابیم که این ابزار فراتر از یک تکنولوژی سادهی سوراخکاری عمل میکند. نیروی مغناطیسی قدرتمند، امکان اتصال مستقیم و پایدار دریل به سطوح فلزی را فراهم آورده و بدین ترتیب، انعطافپذیری و دقت بینظیری را برای انجام عملیات سوراخکاری به ارمغان میرساند.این ویژگی منحصر به فرد، طیف وسیعی از کاربرد دریل مگنت را در صنایع مادر مانند نفت، گاز، پتروشیمی، فولاد، کشتیسازی و نیروگاهها رقم زده است. بهرهگیری از دریل مگنت در این صنایع، موجب ارتقای ایمنی، سهولت و کیفیت اجرای پروژههای مرتبط با سوراخکاری فلزات شده است.